폭스바겐, 3D 프린팅 생산을 확대한다.

- 기자명 박종제 에디터

- 입력 2021.06.28 11:42

- 댓글 0

폭스바겐그룹은 3D 프린팅 생산에 꽤나 적극적인 편이었다. 하지만 대부분 부가티나 포르쉐에 한정되어 있었다. 그런데 앞으로는 폭스바겐에서도 3D 프린팅 생산을 확대할 것이라고 전했다. 정말 가능한 일일까?

3D 프린팅이 자동차 생산 환경에 혁신을 가져올 것만 같았던 시절이 있었다. 그로부터 거의 10년이 지났지만 지금도 여전히 포뮬러1팀 아니면 1년에 1만대를 채 만들지 않는 자동차 회사들만이 3D 프린팅을 적극적으로 활용하고 있을 뿐이다.

그만큼 제한적이라는 의미다. 이유는 3D 프린팅의 제작 단가는 저렴하지만 제작 속도가 대량 생산에는 아직 적합하지 않기 때문이다. 게다가 2차 가공 과정을 요구하는 경우가 대부분이어서 생산 절차도 복잡하다. 그럼에도 여전히 3D 프린팅은 아주 매력적인 생산 방식임에 틀림없다. 그래서 부가티는 이 방식을 이용해 브레이크 캘리퍼를 비롯한 다양한 부품을 만들고 있으며, 포르쉐는 피스톤 헤드의 디자인을 3D 프린팅으로 제작해 출력을 높였다고 전했다. BMW는 클래식 사업부에서 3D 프린팅으로 이제는 사라진 부품들을 만들고 있으며, 미니는 커스터마이징 부품을 이 방식으로 제작 중이다.

그런데 알고보면 폭스바겐그룹은 꽤 오랜 3D 프린팅 생산 경험을 갖고 있다. 그들의 이야기에 따르면 거의 25년이나 되었다고 한다. 물론 우리 눈에 보이지 않는 부품들이 주류를 이루지만 이들은 그룹 내 다른 브랜드들과 더불어 다양한 분야에서 3D 프린팅을 이용하고 있다.

그리고 이제는 더 넓은 범위로 확대할 예정이라 한다. 하지만 3D 프린팅이 가진 생산 속도는 여전히 제한적이다. 부가티나 포르쉐에서는 가능한 일일지 모르나, 적어도 폭스바겐처럼 연간 100만대 이상을 생산하는 브랜드에서는 이 방식을 사용하기 어렵다.

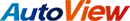

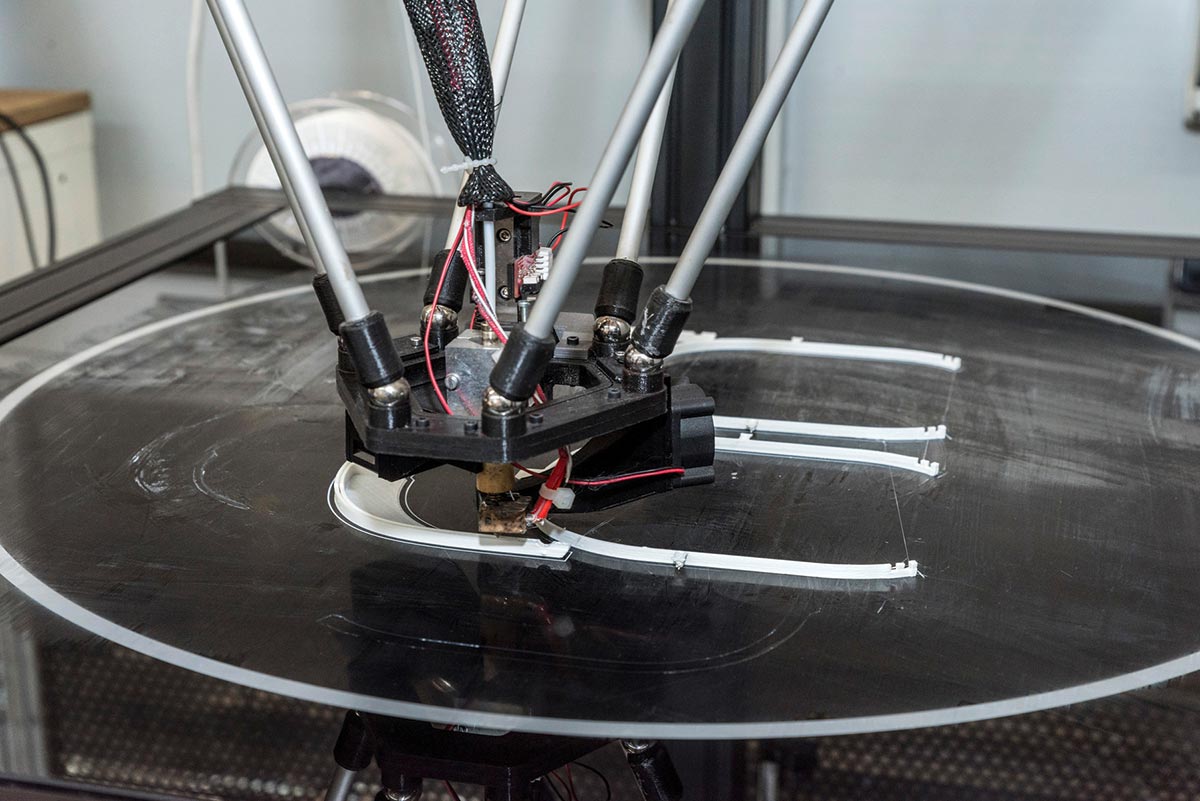

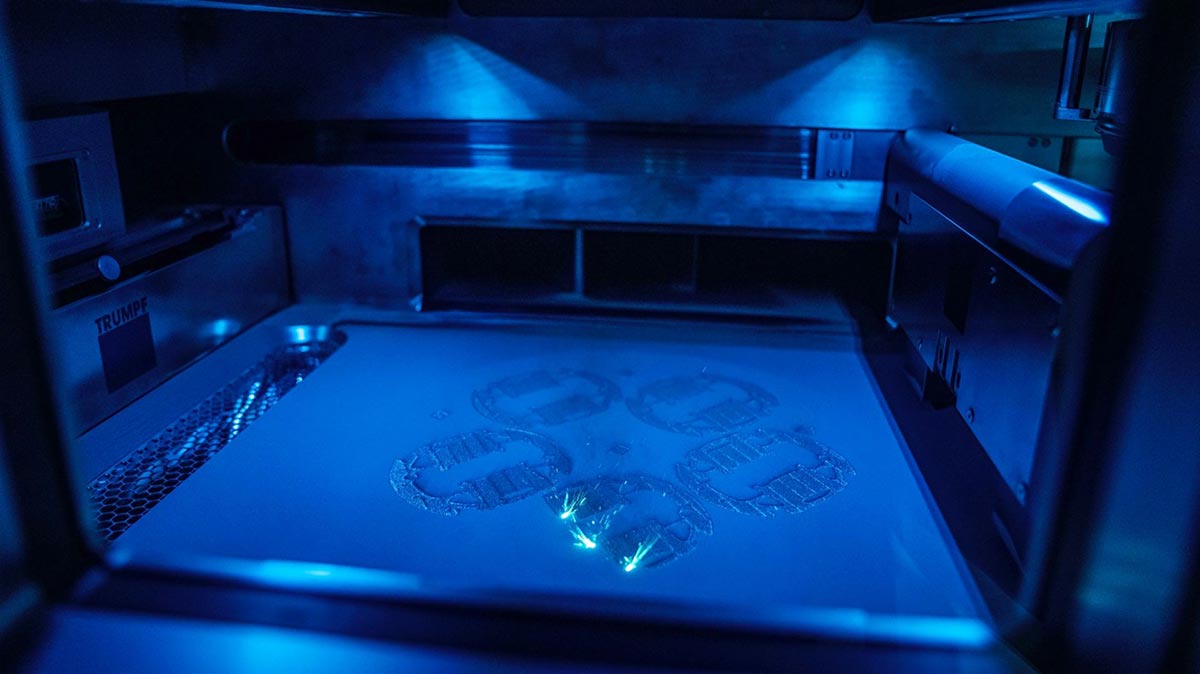

이런 이유로 폭스바겐은 새로운 방식을 도입했다. 업계에서는 바인더 분사라고 알려진 새로운 3D 프린팅 방식의 가장 큰 특징은 생산성의 향상이다. 부가티와 포르쉐에서 사용하는 방식은 레이저 조사 방식으로, 금속 분말에 선택적으로 레이저를 조사해 형태를 만들어가는 방식이었다.

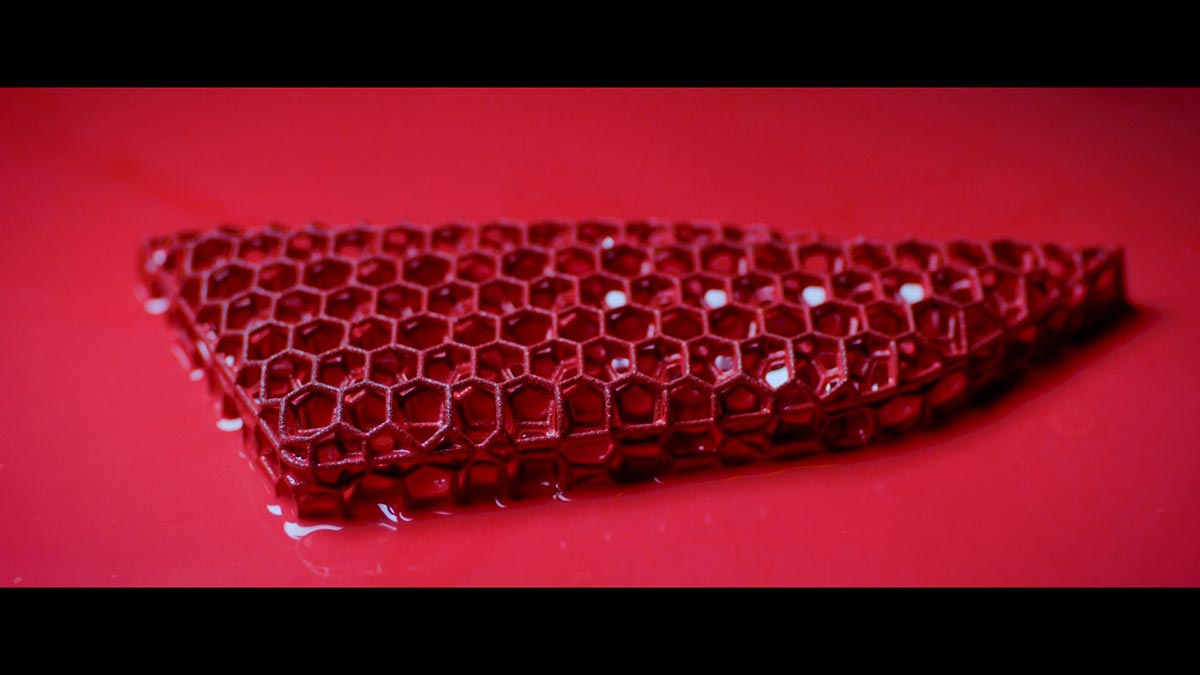

반면 폭스바겐이 선택하기로 한 바인더 분사는 바인더로 쓰이는 물질과 분말을 동시에 분사해 형태를 만드는 식으로 복잡한 컬러 구현까지 한번에 이루어지는 것으로 알려져 있다. 예를 들어 복잡한 컬러 패턴을 지닌 티라노사우르스 피규어라도 별도의 채색 과정 없이 한번에 생산이 가능하다. 또한 이 방식은 형태를 모두 완성한 후 접착제를 분사해 강도를 조정할 수 있다. 최근에는 코팅용 접착제의 기술이 향상되면서 상당히 강한 재질의 부품도 문제없이 생산할 수 있게 됐다.

여기에 추가적으로 부품이 생성되는 빌드 챔버의 구조를 개선해 기존 대비 약 2배 가량의 생산량을 확보할 수 있게 됐다고 한다. 이 기술은 HP와 지멘스가 공동 개발한 것으로 HP는 프린터의 구조를 개선했고, 지멘스는 소프트웨어를 개선해 폭스바겐처럼 대량 생산을 요구하는 생산 라인에 적합한 3D 프린터를 공급할 예정이다.

이미 첫 번째 관문은 통과했다. 폭스바겐은 이 방식을 이용해 티록 컨버터블의 A 필러를 제작했다. 이 부품이 가지는 의미는 상당히 크다. 루프가 없는 컨버터블의 경우 A필러가 전복시 안전을 위한 지지대 역할을 하는데, 그만큼 충분한 강도를 지니고 있어야만 정상적인 생산이 가능하다.

과거 렉서스는 룸(Loom)을 이용해 카본 파이버로 구성된 LFA용 A필러를 생산하기도 했으나, 3D 프린팅 방식은 이번이 처음이다. 폭스바겐은 자체 테스트에서 충분한 강도가 확보되었음을 확인했다고 전했다. 게다가 기존 부품에 비해 약 50% 가량 가볍고 생산 비용도 저렴해 폭스바겐그룹이 추진하는 2050년 탄소중립 목표를 위한 중요한 전략 기술로 쓰일 수 있을 것이다. 폭스바겐은 이 기술로 제작된 부품을 인증 준비를 마쳤다고.

만약 컨버터블을 위한 A필러로 쓰기에 충분한 강도가 확보됐다면 말 그대로 첫 번째 관문은 통과한 셈이다. 다음 단계는 2025년까지 연간 약 10만개의 부품을 새로운 3D 프린팅 방식으로 제작하는 것이라 밝혔다. 끝으로 가볍고 강한 성질을 지닌 부품은 현재 거의 모든 자동차 회사들이 찾고 있는 솔루션이다. 폭스바겐은 3D 프린팅에서 해답을 찾았다. 어쩌면 향후 이들이 주력하게 될 EV에서 새로운 경쟁력을 찾게 될지도 모를 일이다.

박종제 에디터는?

F1 레이싱 코리아 전 편집장으로 포뮬러 1과 관련된 뉴스 그리고 레이스의 생생한 이야기와 트랙 밖의 이야기를 다수의 매체를 통해 전해왔다.

레드불 코리아, 한국 타이어 매거진 뮤(MiU) 등의 온/오프라인 채널에 F1, 24h 르망, WRC 등 다양한 글로벌 모터스포츠 이야기를 전하고 있는, 모터스포츠 및 자동차 전문 에디터다.