[자동차상식] "타이어 이렇게 만든다" #3

타이어 속 카카스(Carcass)는 타이어에게 뼈와 같은 존재다. 자동차의 섀시와 같다고 보면 된다. 이처럼 중요한 카카스지만 타이어 제조 분야에서 설계 노하우에 따른 편차는 크지 않다. 경쟁사 타이어를 구해 단면을 잘라 보면 어떠한 구조와 소재를 썼는지 쉽게 파악할 수 있기 때문이다.

과거 자전거, 마차에 고무 타이어를 사용하던 시절엔 타이어에 공기를 넣지 않았다. 통고무를 휠에 두른 형태의 솔리드 타이어로 만들었고 최고속도는 30km/h에 불과했다. 고무 덩어리였기 때문에 무게도 무거웠다. 이를 극복하기 위해 공기 주입식 타이어가 등장한다. 하지만 당시엔 내구성이 떨어졌다.

그래서 고무 사이에 면 직물 소재를 넣어 더욱 튼튼하게 만들어내는 아이디어가 적용됐다. 존 던롭(John Dunlop)이 1887년대에 발명했던 타이어 얘기다. 확실히 이 방법은 당시의 타이어들보다 좋은 내구성을 가지게 했다.

손자의 자전거 경주를 위해 타이어를 발명했던 던롭 [사진출처=던롭타이어]

그러나 태동기의 자동차는 굉장히 무거웠고 면직물을 덧댄 타이어 조차도 사용하는데 제한이 따랐다. 도로 위를 주행하는 자동차의 타이어에는 계속적으로 변형이 발생하는데, 이때 타이어 내부 섬유의 마찰이 발생하며 섬유가 끊어지고 이에 타이어가 망가지는 일이 많았다.

타이어 캡(CAP) 섬유 [사진출처=CapmaX]

타이어 제조사들은 한단계 더 나아가 섬유 결을 엮는 방법을 고안해냈다. 고무시트에 단일 방향 결을 이루는 섬유를 올리고 다시 그 위에 고무 시트를 얹은 다음 섬유 결의 각도를 바꾼 구조를 가진 것이었다. 이 방법으로 섬유 간 마찰이 줄면서 높은 하중을 견딜 수 있도록 했다. 이러한 섬유 결 구조를 플라이(ply)라고 부른다. 그리고 플라이에 고무를 입힌 것을 카카스라고 부른다.

20세기 후반에 들어서며 화학기술이 크게 발전했다. 이전까지 목화 섬유 소재가 타이어의 내부 구조를 이뤘지만 이후 훨씬 강화된 소재들이 개발되기 시작했다. 이에 나일론, 폴리스터, 유리섬유, 철, 아라미드가 목화 섬유 소재를 대처하게 됐다.

왼쪽 상단부터 시계방향으로 아라미드, 나일론, 펜, 스틸, 레이온, 폴리에스테르(PET) 모두 현재의 타이어 카카스를 구성하는 재료들. [사진출처=브리지스톤 타이어]

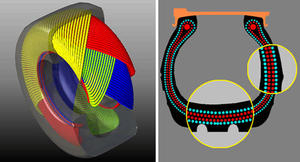

그러나 개발된 소재들도 단일 플라이로만 사용하면 타이어 구조가 불안정해진다. 그래서 트레드 중앙을 중심으로 다른 각도로 플라이를 여러 층 구성하는 방안이 구상됐다. 4겹으로 쌓으면 4플라이(4PR), 6겹을 쌓으면 6플라이(6PR)로 플라이 겹이 많아질수록 높은 하중에 잘 견딘다. 또한 타이어가 회전할 때 각 섬유의 회전 각도가 달라 하중을 쉽게 분배해 한층 견고하게 버틸 수 있게 됐다.

바이어스-플라이 타이어의 구성, 파이가 4겹으로 쌓이면서 서로가 일정한 각도를 이룬다. [사진출처=미쉐린 타이어]

타이어 산업 초기의 플라이는 2~4층 구조로 구성됐으며 타이어 트레드를 중심으로 각각의 플라이들이 35~45도의 각도를 이루도록 엮였다. 이것을 바이어스-플라이(bias-ply)라고 부르는데, 섬유 층이 편향각을 이루어 배치됐기 때문이다. 그러나 이러한 구조에도 문제가 있었다.

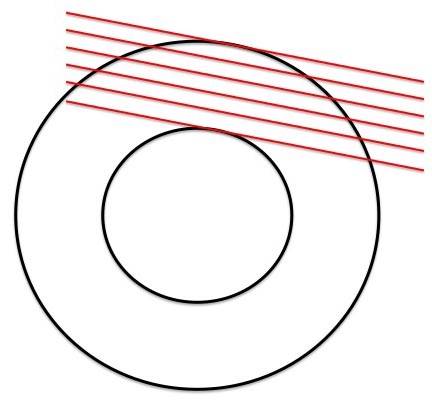

바이어스-플라이 타이어의 측면 코드 배열 [사진출처=컨티넨탈 타이어]

바이어스 플라이 타이어를 측면에서 보자. 코드가 대각선으로 배치된다. 구조 상 수직 하중이 발생했을 때 타이어 형태가 쉽게 굴곡된다. 이러한 점은 서스펜션 기술이 좋지 못했던 당시 자동차에게는 좋은 승차감을 제공했으며, 타이어 전체 구조가 코드로 둘러 쌓여 외부 충격에 잘 견딜 수 있었다. 내구성이 좋아진 것이다.

그러나 쉽게 굴곡된다는 점 때문에 고속에서 타이어의 변형이 커졌다. 코드간 마찰도 쉽게 발생했고, 회전 저항이 커졌다. 공기압이 상승하면 타이어 형태가 풍선처럼 부풀어 올라 트레드가 노면에 제대로 마찰되지 못했다. 그리고 타이어의 면적당 코드가 차지하는 비율이 많아져 타이어의 무게도 늘어났다.

레디얼 타이어의 구성, 레디얼 코드가 타이어 전체를 감싼다. [사진출처=미쉐린 타이어]

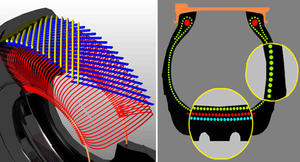

바이어스 타이어의 단점을 극복하기 위해 나온 것이 레디얼 타이어다. 레디얼 타이어를 측면에서 바라보면 타이어의 진행방향으로부터 코드가 90도에 가까운 모습을 하고 있다. 즉, 수직 강성이 강화됐다. 뿐만 아니라 여러 세트의 플라이를 밸트 형식으로 덧대어 트레드 영역의 강성을 높였다. 즉, 타이어 전체를 덮고 있는 플라이는 레디얼 코드 뿐이며 나머지는 트레드 면을 강화하기 위한 벨트로 구성되고 있다.

레디얼 타이어의 측면 코드 배열 [사진출처=컨티넨탈 타이어]

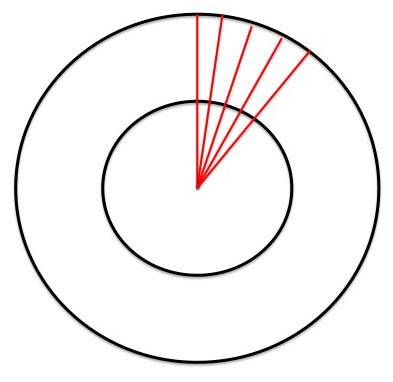

레디얼 타이어의 레디얼(Radial)이라는 단어는 방사형의 의미를 갖는다. 타이어를 측면으로 봤을 때 원주(둘레)방향으로 카커스가 뻗어나가는 형태이기 때문이다. 타이어의 진행 방향에서 보면 90도에 가깝다. 하지만 완벽히 90도인 경우는 거의 없는데, 완벽하게 90도를 이룰 경우 수직강성 확보가 어렵기 때문이다. 그래서 약 65~85도의 각도 범위로 배열한다.

레디얼 타이어는 사이드월을 감싸고 있는 코드가 사이드월에서 스프링과 같은 역할을 한다. 트레드 면에는 단단한 스틸 벨트가 배치되어 변형을 방지해 준다. 이로 인해 레디얼 타이어는 바이어스 타이어보다 단단한 감각으로 스티어링휠을 돌렸을 때 날카로운 반응을 갖게 한다. 또한 가볍기 때문에 연료효율도 높일 수 있다.

현대의 레디얼 타이어 구조 [사진출처=브리지스톤 타이어]

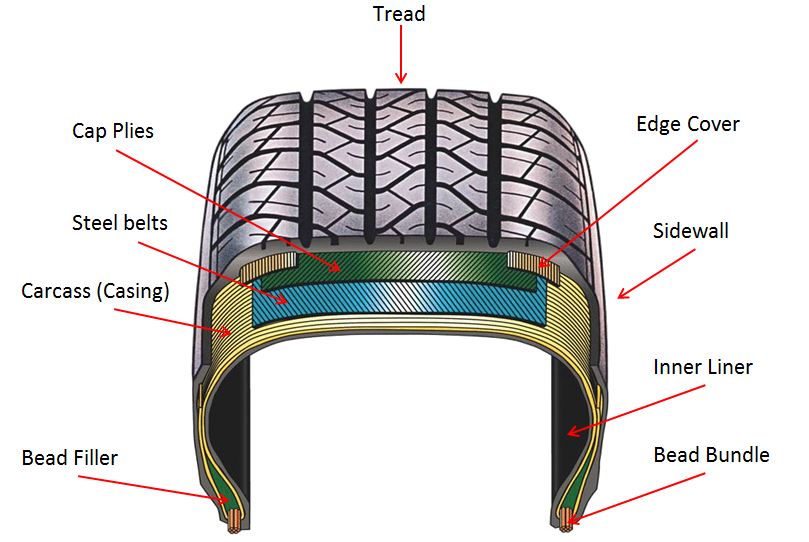

오늘날 완성된 타이어의 구조를 살펴보자. 이너라이너(Inner Liner)는 타이어 내부의 공기를 가두는 역할을 하며, 밀폐성이 우수한 고무층으로 구성되어 있다. 비드(Bead)는 높은 장력을 가진 카본 스틸 와이어 뭉치로 레디얼 코드(Casing, Carcass)를 지지하고 타이어를 림에 고정시키는 역할을 담당한다. 비드 필러(Bead filler)는 고무 컴파운드로 비드 부분을 강화하고 균형을 잡는다.

타이어를 감싸는 카커스(Carcass) 또는 케이싱(Casing)은 타이어의 골격을 구성한다. 내부 공기압력 증가에 대해서 구조를 유지하고 하중과 충격을 버텨낸다. 스틸밸트(Steel belts)는 트레드와 캐스팅 사이에 위치하여 전반적인 구조를 강화한다. 특히 횡방향 하중에 대해 트레드를 지지하는 역할을 해낸다. 캡 플라이(Cap plies)도 유사한 역할을 한다. 하지만 금속 재질이 아닌 섬유재질로 이루어졌다.

그리고 엣지 커버(Edge Corver)는 고속 주행으로부터 발생하는 응력에 대해 타이어 트레드 구조를 지지하여 안정적인 주행을 가능하도록 돕는다. 사이드월(Sidewall)은 카카스를 보호하는 역할이다. 주행 중 많은 변형이 발생되며, 충격 등을 완화시킨다. 마지막으로 노면과 닿는 트레드로 구성된다.

최초의 상용 레디얼 타이어 미쉐린 X [사진출처=미쉐린타이어]

현세대 레디얼 타이어에 근접한 구조를 상용화한 것은 1948년, 미쉐린 타이어였다. 레디얼 타이어 보급 초기에는 바이어스 플라이 타이어와는 다른 특성 때문에 여러가지 문제가 많았다. 앞서 설명했듯 바이어스 플라이 타이어와는 다른 종, 횡 강성을 가지게 되면서 승차감을 비롯해 조향 성능까지 완전히 다른 성격을 갖게 했기 때문이다.

이런 이유로 레디얼 타이어를 쓰려던 자동차 제조사들은 기존 서스펜션 시스템을 크게 바꿔야 했다. 1960년도 포드 자동차는 포드 팰콘 모델을 통해 레디얼 타이어와 바이어스 플라이 타이어를 집중적으로 테스트했다. 그 결과 레디얼 타이어를 바이어스 플라이 타이어에 맞춰 설계한 차량에 사용할 경우 위험성이 높다는 사실을 확인했다.

바이어스 플라이 타이어는 조타 각도에 대한 반응이 둔했다. 또한 부드럽고 변형이 많은 바이어스 타이어에 비해 레디얼 타이어는 단단한 성격을 가져 소음재 및 서스펜션에 고무 부싱을 필요로 했다.

자동차 제조사들이 레디얼 타이어 사용을 늘리면서 바이어스 플라이 타이어의 단점을 만회하기 위한 조건들에서 벗어나기 시작한다. 자동차 제조사들은 레디얼 타이어 덕분에 차체를 더욱 가볍게 만들 수 있게 됐다. 대신 서스펜션 기술을 향상 시켜야 했다. 모든 것은 승차감 때문이었다.

미쉐린 최초의 레디얼 타이어, 미쉐린 X를 장착한 1948 시트로엥(CITROËN) CV2 [사진출처=시트로엥유튜브]

1970년 북미 시장 기준, 신차의 86%는 바이어스 플라이 타이어를 장착했다. 그리고 1.2%만의 차량들이 레디얼 타이어를 선택했다. 변혁은 1974년부터 시작됐다. 레디얼 타이어의 가벼운 무게와 높은 연료효율, 내마모성에 매력을 느낀 북미 대부분의 자동차 제조사들이 레디얼 타이어에 맞추어 서스펜션과 차체 설계를 개선했기 때문이다. 타이어 제조사 굿이어에 따르면 1973년 레디얼 타이어의 신차 출고 탑재가 19.2%에서 1974년에 이르러 43.9%까지 늘었다.

그리고 1982년, 바이어스 플라이 타이어는 오직 탬포러리 타이어에만 적용되어 신차에 실렸다.

적하기(Loader) 혹은 불도저에 사용되는 바이어스 플라이 타이어[사진출처=브리지스톤]

레디얼 타이어가 모든 면에서 앞서는 듯 보이지만 사실 바이어스 플라이 타이어가 쓰이는 분야는 지금도 넓다. 차량 중량이 11톤 이상 되는 화물차량 또는 항공기 타이어가 대표적이다. 바이크(오토바이) 타이어도 바이어스 플라이로 구성된다.

또한 재미있는 점으로 현재 사용하고 있는 타이어들은 스틸 재질 사용으로 인해 고속으로 회전 할 때 모터처럼 자기장이 발생하기도 한다.

다음 편에서는 타이어 생산 공정에 대해 알아보자.