[자동차 상식] "타이어 이렇게 만든다" #1

자동차를 구성하는 다양한 부속 중 지면과 마찰하는 유일한 제품은 타이어다.

브리지스톤 타이어의 도치기 공장을 방문해 타이어가 만들어지는 과정을 살펴봤다.

일반 소비자에게는 재미없는 컨텐트겠지만 타이어에 대한 궁금증을 갖고 있는 소비자들을 위해 총 4회에 걸쳐 연재를 이어나갈 계획이다.

페라리, 람보르기니 등 수백 마력대 슈퍼카들도 고성능 타이어 없이 성능을 낼 수는 없다. 이처럼 자동차 성능을 최종 완성하는 것이 타이어다. 당연한 얘기지만 타이어는 자동차의 구성 부품 중 유일하게 지면과 접촉한다.

과거의 타이어 구조인 바이어스 플라이 타이어(Bias ply Tre)에서 현재와 같은 레디얼 타이어(Radial Tire)로 변화를 겪었을 때, 자동차 제조사들은 서스펜션을 포함한 조향계, 차체 무게까지 모두 타이어에 맞춰 개선했다.

그만큼 타이어가 자동차에 주는 영향은 크다. 일반 소비자들은 그저 고무로 만들어진 단순한 소모품이라 생각한다. 하지만 타이어는 자동차를 이루는 부품 중에서도 가장 복잡하고 까다로운 구성을 갖춘다.

이처럼 복잡한 구조를 이해하려면 타이어의 개발 단계부터 살펴봐야 한다.

브리지스톤 타이어 도쿄 테크니컬 센터(연구소)를 찾아 타이어 개발과 생산에 대한 얘기를 들어봤다.

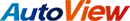

타이어 개발 기획은 기획, 창작, 선정 순으로 진행된다. [사진=브리지스톤 타이어]

어떤 제품이건 같지만 타이어도 제품 기획 단계에서 시작된다. 타이어 개발 기획은 크게 세 가지로 나뉜다. 기획, 창작, 그리고 최종 선정이다.

기획

가장 먼저 신제품에 대한 기획 회의가 열린다. 상품기획, 마케팅, 기술 서비스, 개발, 디자인 담당자 등이 모여 회의를 한다.

제품 컨셉을 정할 때는 제품의 목표, 고객, 경쟁 제품과 신기술에 대해 논의한다. 제품 컨셉에 따라서 디자인 컨셉도 정한다. 여기까지가 기획 단계다.

창작

기획 단계에서 타이어 컨셉을 정하면 두 번째인 창작 단계로 넘어간다. 디자이너는 이때부터 타이어 트레드(바닥면 디자인)를 그린다. 그리고 2D 평면도, 3D 디자인과 CG, 성능 시뮬레이션과 실물 평가를 위한 목업(Mockup : 실물 모형)도 제작한다. 브리지스톤은 보통 2D 평면도 50~100여 개, 3D 디자인은 10~20개, 목업도 1~5개 정도를 만들어 평가한다.

브리지스톤 테크니컬 센터의 디자인팀이 트레트 패턴 시안을 놓고 회의 중이다. [사진=브리지스톤 타이어 유튜브]

2D, 3D 디자인 단계에서는 주로 겉으로 보이는 외관 평가를 실시한다. 디자이너가 2D 트레드 평면도를 그리고, 평면도를 바탕으로 3D 모델링 작업을 진행한다. 이렇게 모델링 된 데이터를 가지고 트레드가 마모됐을 때 어떤 형태가 되는지 확인한다. 또한 차량 장착했을 때 타이어가 어떤 느낌으로 보이는지 검토해 마지막으로 목업을 만들어 눈으로 검증한다.

CIDAS로 완성한 트레드 패턴 시안을 검토 중인 디자이너 [사진=브리지스톤 타이어 유튜브]

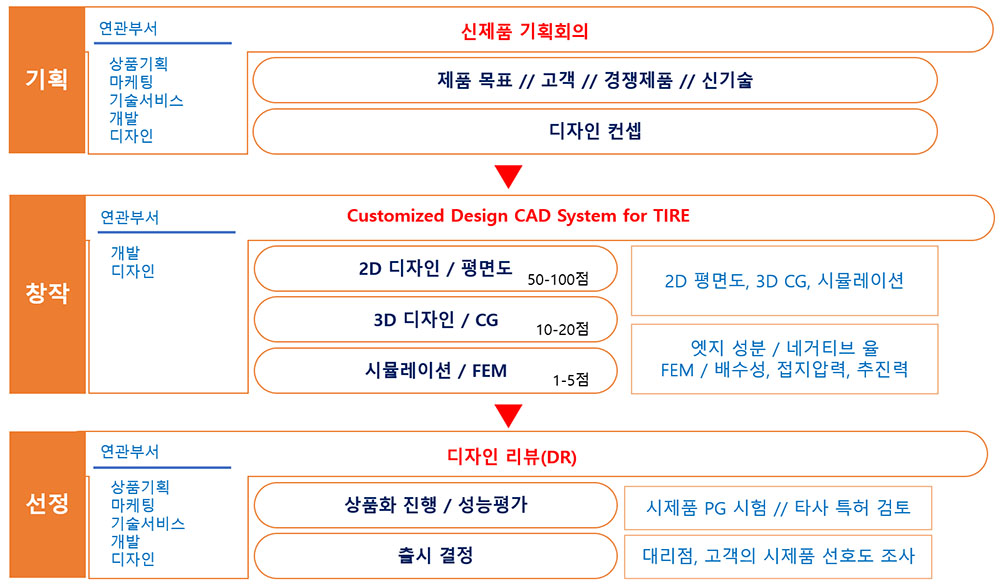

브리지스톤 디자인팀은 CIDAS(Customized Design CAD System for Tire)라는 특화된 캐드 시스템을 사용한다. CIDAS는 모델링만 아니라 성능에 대한 시뮬레이션도 가능하다. 연필을 사용해 종이에 그리듯 타이어의 트레드 형상을 쉽게 디자인할 수 있다. 브리지스톤 개발자들은 이를 통해 빠른 수정 작업도 진행한다. 이와 같은 프로그램은 디자이너들의 업무 효율을 높여준다.

트레드 시안을 토대로 목업을 제작, 실물로 검토한다. [사진=브리지스톤 타이어 유튜브]

CIDAS에 탑재된 시뮬레이션 기능으로 트레드 패턴 성능을 확인한다. [사진=브리지스톤 타이어]

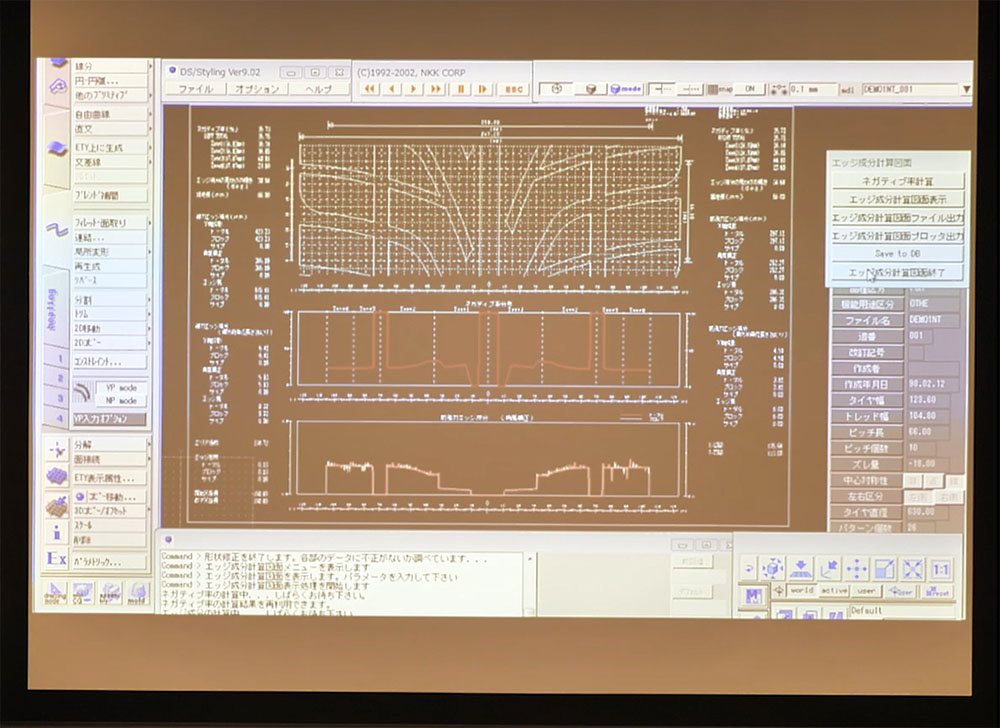

디자이너는 2D로 그려낸 트레드 패턴을 바탕으로 시뮬레이션을 실시한다. 여기서 엣지(Edge) 성분과 네거티브(Nagative) 비율도 확인한다.

엣지 성분은 타이어 블록과 사이프로 인해 생긴 다수의 직각 코너를 말한다. 이 직각 코너의 가장자리는 타이어가 노면과 닿았을 때 추진력을 발생시키는 역할을 한다. 타이어 제조사가 겨울용 타이어를 광고할 때 엣지 성분이 이전 상품보다 증가해 접지력이 좋아졌다는 내용도 넣는데 이를 의미한다. 하지만 엣지 성분이 많다고 꼭 좋은 것은 아니다.

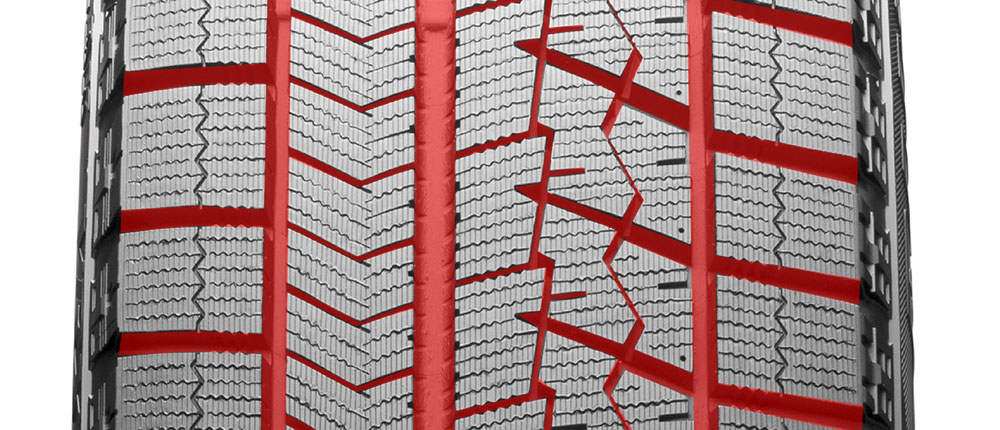

브리지스톤 블리작 VRX의 엣지 성분이 포함되는 트레드 블록 영역. [사진=브리지스톤 타이어]

엣지 성분이 많다는 것은 트레드 블록들이 작게 분리된다는 의미도 된다. 이는 트레드 블록의 강성을 낮추는 요인이 된다. 타이어와 노면에 접지됐을 때 트레드 블록이 젤리처럼 변형이 쉽게 일어나게 되고 운전자는 이 부분에서 불안감을 느낄 수도 있다. 결국 엣지 성분의 적절한 비율로 정해 타이어의 균형을 맞추는 것이 디자이너가 해결해야 할 중요한 역할이다.

브리지스톤 블리작 VRX의 네거티브 면적 [사진=브리지스톤 타이어]

앞서 말한 네거티브 비율(Negative ratio)이란 타이어의 전체 면적 중 트레드 홈이 차지하는 면적의 비율을 말한다. 예를 들어 표면이 매끄럽고 트레드가 없는 레이싱 전용 슬릭 타이어(Slick Tire)의 네거티브 비율은 0%다. 반면 오프로드 전용 타이어는 70%에 달한다. 통상 여름용 타이어가 겨울용 타이어보다 네거티브 비율이 낮다.

네거티브 비율이 낮으면 타이어의 접지력이 높게 확보된다. 반면 타이어의 정숙성이 떨어지고 젖은 노면 성능이 마른 노면 성능에 비해 저하된다. 타이어 소음은 빨대 입구를 손가락으로 반쯤 막고 공기를 불어넣었을 때 소리와 비슷한 원리로 발생한다. 즉, 빨대 면적이 좁을수록 불쾌한 고음의 소음이 발생한다.

브리지스톤의 T005A, 트레드 사이프의 각도를 변화시켜 타이어와 노면 사이에서 발생하는 공기흐름의 속도를 낮췄다. 여기에 횡방향 하중에 대한 트레드 강성도 확보하는 절묘한 설계를 해낸 좋은 예다. [사진=브리지스톤 타이어]

우리가 사용하는 타이어의 트레드 형태를 살펴보자.

트레드가 완벽하게 좌우 대칭을 이루지 않고 살짝 위아래로 조정되어 있는 것을 확인할 수 있다. 타이어의 소음을 줄이면서 회전 균형을 맞추려는 설계 의도가 녹아 있기 때문이다. 이처럼 2D 타이어 트레드 시뮬레이션은 주로 정숙성과 관련되는 경우가 많다.

3D CG를 제작하여 타이어가 차량에 장착했을 때 어떠한 인상을 주는지 검토한다. [사진=굿이어 타이어]

패턴을 타이어의 컨셉에 맞게 아름답고 멋있게 만드는 것도 디자인 부서의 업무다. 겨울용 타이어와 스포츠 타이어, 사계절 타이어 등 각 타이어의 컨셉에 맞춘 디자인을 한다. 특히 타이어의 사이드월과 숄더 부분은 시각적으로 노출이 많기에 컨셉과 잘 맞도록 신경을 쓴다.

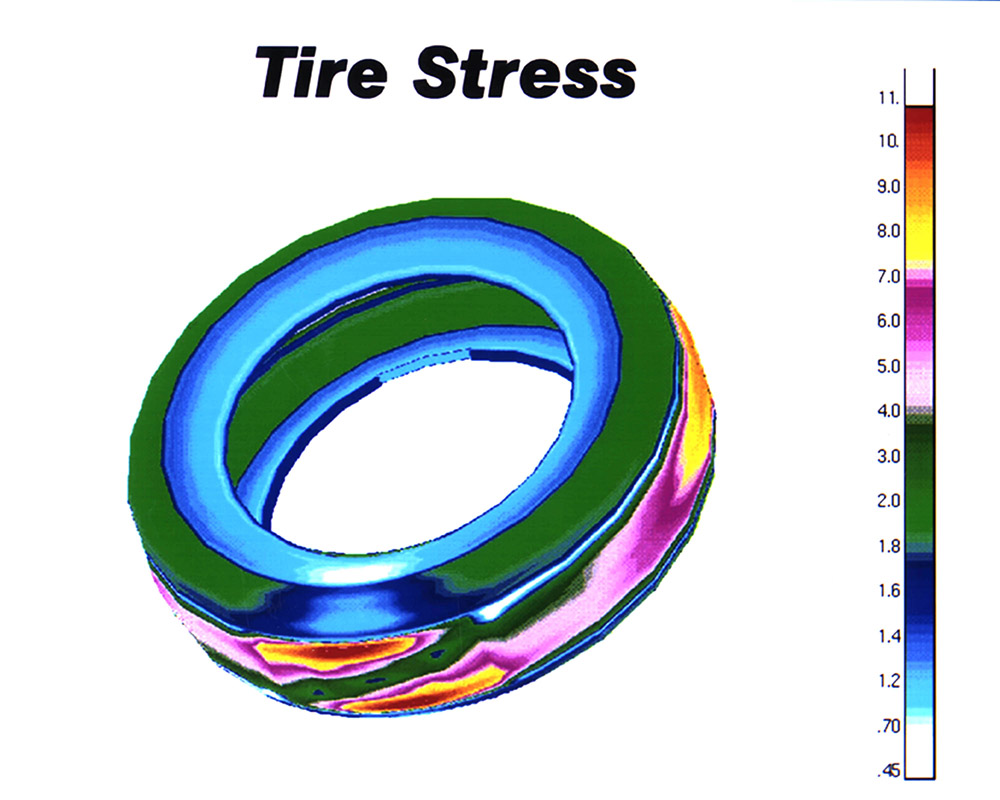

조금 더 정교한 시뮬레이션은 3D 모델링 때 실시한다. 유한요소법(Finite element method, FEM)이라는 시뮬레이션 과정은 고도화되어 있어 트레드 디자인 파트뿐 아니라 설계 파트에서도 함께 담당한다. 이때 배수성능과 눈길 및 진흙길 주행 성능을 확인한다. 여기까지가 성능 시뮬레이션 단계다.

FEM 시뮬레이션으로 계산된 타이어의 부하량 [사진=굿이어 타이어]

선정 단계

디자이너들은 이때 성능 파트로부터 트레드에 대한 성능 시뮬레이션 결과를 받고 필요에 따라 트레드 디자인을 수정한다. 여기까지를 창작 단계로 분류한다.

마지막 선정 단계에서는 디자인 리뷰(DR)를 기획 단계 때 함께했던 관계부서들과 마주 앉는다. 선정된 디자인의 상품화 진행에 관해 논의하고, 디자인을 결정하기 전에 타사의 특허 보유 여부를 확인한다. 또한 고객들 또는 판매점을 통해 패턴 디자인에 대한 선호도 조사를 벌인다. 또한 생산을 위한 몰드를 만들기 전, 수제작으로 시제 타이어를 만든다. 숙련된 작업자가 손수 타이어의 트레드를 직접 파내 시제 타이어를 만들어 낸다.

시제품 타이어의 트레드 면을 조각하고 있다. [사진=브리지스톤 타이어 유튜브]

수제작한 타이어는 시험로에서 다양한 테스트를 거친다. 정숙성과 젖은 노면 성능, 조종 안정성, 마른 노면 접지력 등을 시험한다.

그리고 기획 회의 단계에서 모인 담당자들이 최종적으로 디자인을 결정한다. 이후 타이어 개발 그룹에 프로젝트가 맡겨진다. 개발 그룹은 타이어 컴파운드(Compound) 배합 및 카커스(Carcass)의 구조설계 등을 담당한다.

시제품 타이어는 실내 테스트도 실시한다. [사진=브리지스톤 타이어 유튜브]

타이어의 개발은 자동차와 다르다. 자동차는 시제품을 만드는데 엄청난 비용이 소요된다. 그 때문에 자동차 제조사들은 설계 데이터를 토대로 시뮬레이션한 결과를 도출하는 기술이 비약적으로 발전해 있다. 프로젝트 진행 중 겪을 수 있는 다양한 리스크를 줄이기 위해서다. 반면 타이어는 시제품 제작 비용이 저렴하다. 상상 이상의 난이도를 갖는 고차원적인 타이어 물리 시뮬레이션을 진행하는 것보다 다양한 시제품을 빠르게 제작해 직접 시험하는 것이 개발 프로세스를 훨씬 더 앞당김과 동시에 비용까지 절감시키게 된다.